در صنعتی که هر ثانیه توقف یعنی زیان، توانایی نظارت و کنترل از راه دور دیگر یک گزینه نیست، بلکه ضرورتی استراتژیک است. فناوری ابری (Cloud Technology) با فراهمکردن امکان جمعآوری، پردازش و تحلیل دادهها در بستر اینترنت، حالا در قلب اتوماسیون صنعتی قرار گرفته است. و در این میان، سیستمهای پنوماتیکی — همان شبکههای هوای فشرده که ستون فقرات بسیاری از خطوط تولید محسوب میشوند — به نسل جدیدی از هوشمندی دست یافتهاند.

تا چند سال پیش، کنترل پنوماتیک تنها محدود به شیرها و عملگرهای محلی بود؛ اما امروز، ترکیب هوای فشرده با اینترنت اشیا (IoT) و پلتفرمهای ابری، مرز میان فیزیک و دیجیتال را از بین برده است. حالا اپراتور میتواند با چند کلیک، فشار مدارها، دمای کمپرسور، وضعیت فیلترها و سلامت شیرها را در زمان واقعی مشاهده کند — از هر نقطه در جهان.

صنعتی شدن هوشمند؛ از پنوماتیک تا اینترنت اشیا

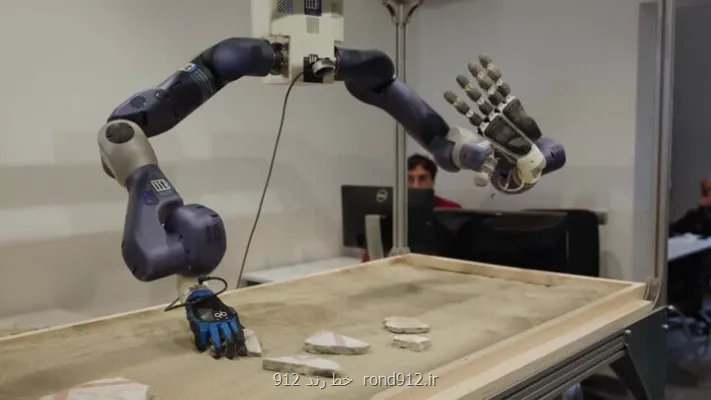

در نسل جدید صنعت (Industry 5.0)، هدف تنها خودکارسازی فرآیندها نیست، بلکه ایجاد ارتباط میان ماشینها، انسانها و دادههاست. پنوماتیک به عنوان یکی از فناوریهای دیرپای اما حیاتی صنعت، اکنون با سنسورهای هوشمند و ماژولهای ارتباطی ترکیب شده است.

در این سیستمها، هر جزء — از جک و شیر گرفته تا کمپرسور مرکزی — میتواند دادههایی درباره فشار، دما، میزان نشت یا مصرف انرژی ارسال کند. این دادهها از طریق ماژولهای IoT به فضای ابری منتقل میشوند، جایی که نرمافزارهای تحلیلی میتوانند آنها را بررسی کرده و وضعیت سلامت سیستم را پیشبینی کنند.

این یعنی کنترل نهتنها از راه دور، بلکه با دیدی آیندهنگر. مهندسان اکنون پیش از وقوع خرابی، از طریق اعلانهای هوشمند متوجه کاهش عملکرد میشوند و اقدام اصلاحی انجام میدهند.

در کارخانههای مدرن، دادههای پنوماتیکی در داشبوردهای دیجیتال نمایش داده میشوند و با سایر اطلاعات تولید، کیفیت و انرژی ادغام میگردند. به این ترتیب، سیستمهای هوای فشرده دیگر بخشی منفصل از خط تولید نیستند، بلکه به مغز تحلیلی کارخانه متصلاند.

نقش تجهیزات پنوماتیک در اتوماسیون متصل

تجهیزات پنوماتیک مانند شیرهای کنترلی، عملگرها، فیلترها و واحدهای مراقبت، از قدیمیترین ابزارهای کنترل صنعتی هستند. اما در قالب جدید خود، این تجهیزات به «گرههای هوشمند شبکه صنعتی» تبدیل شدهاند. هر شیر پنوماتیکی میتواند وضعیت خود را گزارش دهد، هر عملگر قادر است نیروی خروجی را بهصورت عددی ارسال کند و هر کمپرسور میتواند بازده مصرف انرژیاش را لحظهبهلحظه در سیستم ثبت کند.

در گذشته، تنظیم فشار یا شناسایی نشت هوا تنها از طریق بررسی دستی و حضور فیزیکی ممکن بود. حالا، سنسورهای دیجیتال تعبیهشده در بدنه شیرها و عملگرها، اطلاعات را به سیستم مرکزی ارسال میکنند و کنترلرهای ابری میتوانند فرمانهای اصلاحی صادر کنند — مثلاً کاهش فشار یک مدار یا بستن شیر خطی معیوب.

این سطح از هوشمندی، زمان واکنش اپراتور را از دقیقهها به ثانیهها کاهش داده است. در صنایع حساس مانند داروسازی، بستهبندی یا الکترونیک، این سرعت در تصمیمگیری میتواند از نابودی یک دسته کامل محصول جلوگیری کند.

همچنین دادههای جمعآوریشده از تجهیزات پنوماتیکی به مهندسان امکان میدهد روند مصرف انرژی را در گذر زمان تحلیل کنند. اگر یک مدار در حال مصرف بیشازحد هوای فشرده باشد، سیستم هشدار داده و راهکارهای اصلاحی پیشنهاد میدهد — از بهبود طراحی مدار تا تعویض یک شیر ناکارآمد.

چطور فناوری ابری کنترل از راه دور را ممکن میکند

قلب این تحول، پلتفرمهای ابری هستند. ابر، بهسادگی، شبکهای از سرورها و نرمافزارهای هوشمند است که دادهها را ذخیره، تحلیل و در دسترس کاربران قرار میدهد. در سیستمهای پنوماتیکی متصل، دادههای حسگرها از طریق پروتکلهای صنعتی مانند MQTT، OPC-UA یا Modbus به فضای ابری ارسال میشوند.

در آنجا، نرمافزارهای تحلیلی، رفتار سیستم را مدلسازی میکنند. اگر فشار در مدار بیش از مقدار نرمال باشد، سیستم بهصورت خودکار هشدار صادر میکند یا حتی از راه دور شیر ایمنی را فعال میسازد. این همان چیزی است که آن را «اتوماسیون تطبیقی» مینامند — سیستمی که نهتنها فرمان میگیرد، بلکه میاندیشد.

کاربر از هر مکان، از طریق گوشی هوشمند، لپتاپ یا تبلت میتواند وضعیت کمپرسور، مخزن یا شیر را کنترل کند. در سیستمهای بزرگ، حتی چند کارخانه میتوانند بهطور همزمان در یک داشبورد واحد مدیریت شوند.

از منظر امنیت نیز، فناوریهای رمزگذاری و احراز هویت چندمرحلهای، از دسترسی غیرمجاز جلوگیری میکنند. بنابراین، کنترل از راه دور نهتنها راحت بلکه ایمن است.

مزایای پایش و نگهداری آنلاین در خطوط تولید

یکی از مزایای کلیدی سیستمهای پنوماتیکی مبتنی بر ابر، «نگهداری پیشبینانه» (Predictive Maintenance) است. بهجای انتظار برای خرابی، سیستم بهطور خودکار علائم فرسودگی را تشخیص میدهد — مثلاً افزایش جزئی در زمان پاسخ شیر یا کاهش تدریجی فشار خروجی.

این نوع نگهداری هوشمند باعث میشود تا برنامه تعمیرات دقیقتر، هزینههای غیرمنتظره کمتر، و زمان توقف خط تولید تقریباً صفر شود. افزون بر آن، دادههای ثبتشده در طول زمان به تیمهای مهندسی اجازه میدهد الگوهای عملکردی سیستم را تحلیل کرده و مسیر بهینهسازی را مشخص کنند.

در صنایع پیشرو مانند خودروسازی یا صنایع غذایی، چنین سیستمهایی باعث افزایش ۲۰ تا ۳۰ درصدی بهرهوری کلی شدهاند. علاوه بر این، کنترل ابری به شرکتها کمک میکند مصرف انرژی هوای فشرده را دقیقتر رصد کرده و از اتلاف آن جلوگیری کنند — اقدامی که هم اقتصادی و هم زیستمحیطی است.

بهطور خلاصه، پنوماتیک در عصر دیجیتال دیگر صرفاً ابزار انتقال نیرو نیست، بلکه بخشی از یک شبکه داده است که بهطور هوشمند رفتار میکند و تصمیم میگیرد.

اهمیت کیفیت هوای فشرده در سیستمهای متصل؛ نقش فیلتر پنوماتیک

در دنیای هوشمند امروز، دادهها بدون کیفیت فیزیکی درست، معنایی ندارند — و در سیستمهای پنوماتیکی، این کیفیت از هوا آغاز میشود. وقتی کنترل از راه دور به کمک ابر انجام میشود، اطمینان از تمیزی، خشکی و پایداری هوای فشرده از همیشه مهمتر است. در اینجا فیلتر پنوماتیک نقش بنیادین دارد؛ قطعهای که شاید کوچک بهنظر برسد، اما ضامن عملکرد دقیق و طولانیمدت کل سیستم است.

سیستمهای ابری میتوانند صدها پارامتر را پایش کنند، اما اگر آلودگی در هوای فشرده وجود داشته باشد، حتی دقیقترین الگوریتمها نیز نمیتوانند مانع از خرابی شوند. ذرات گردوغبار، بخارات روغن یا رطوبت، دشمنان خاموش شیرها و عملگرهای پنوماتیکی هستند. در خطوط تولید متصل، هرگونه نشتی یا افت فشار فوراً به ابر گزارش میشود، اما پیشگیری مؤثر فقط با تصفیه صحیح هوا ممکن است.

فیلترهای پنوماتیکی مدرن اکنون خود نیز هوشمند شدهاند. در نسل جدید، سنسورهای اختلاف فشار (ΔP Sensors) نصب میشوند که وضعیت گرفتگی المنت فیلتر را در زمان واقعی گزارش میدهند. دادههای این حسگرها به فضای ابری ارسال میشود تا سیستم نگهداری بتواند زمان دقیق تعویض المنت را پیشبینی کند.

در کارخانههایی که از دهها کمپرسور و مدار هوای فشرده استفاده میکنند، این نظارت مداوم از طریق ابر باعث صرفهجویی عظیم در انرژی و کاهش توقفات ناگهانی میشود.

جلوگیری از خرابی تجهیزات با مانیتورینگ ابری

در گذشته، فیلترهای پنوماتیکی تنها زمانی بررسی میشدند که سیستم دچار افت فشار یا نشت هوا میشد. اما در کنترل ابری، رویکرد کاملاً برعکس است: پیشبینی بهجای واکنش.

اکنون دادههای مربوط به فشار ورودی، افت فشار در المنت، و میزان رطوبت خروجی بهصورت خودکار جمعآوری میشوند. نرمافزار تحلیلی ابر با بررسی روند تغییرات، میتواند تشخیص دهد که عملکرد فیلتر در حال افت است — حتی پیش از اینکه اپراتور متوجه شود.

به این ترتیب، سیستم هشدار میدهد تا فیلتر در زمان مناسب سرویس شود و از آسیب به شیرها یا جکهای پنوماتیکی جلوگیری شود. در صنایع دقیق مانند داروسازی یا بستهبندی مواد غذایی، این نوع مانیتورینگ ابری میتواند تفاوت میان کیفیت ثابت و خطای پرهزینه باشد.

جالبتر اینکه این دادهها به مرور به بانک اطلاعاتی جهانی شرکت تبدیل میشوند. کارخانهها در نقاط مختلف دنیا میتوانند با تحلیل رفتار مشابه فیلترها، به الگوهای بهینه نگهداری برسند — یعنی تجربه محلی، به دانش جهانی تبدیل میشود.

هوش مصنوعی در تحلیل دادههای هوای فشرده

فناوری ابری به تنهایی کافی نیست؛ آنچه ارزش واقعی ایجاد میکند، تحلیل دادهها توسط هوش مصنوعی (AI) است.

در سیستمهای پنوماتیکی متصل، الگوریتمهای یادگیری ماشین میتوانند الگوهای مصرف هوا، افت فشار یا تغییرات دما را شناسایی کنند و تشخیص دهند که کدام بخش از مدار در معرض خطر قرار دارد.

برای مثال، اگر الگوی افت فشار در یک مدار مشابه خطوط دیگر نباشد، سیستم بهصورت خودکار هشدار میدهد که احتمال گرفتگی در فیلتر یا نشت در یک اتصال وجود دارد. این سطح از تحلیل فقط با ترکیب فیلتر هوشمند، حسگرهای دقیق و قدرت پردازش ابری ممکن است.

در بسیاری از صنایع، نتایج این رویکرد شگفتانگیز بوده است: تا ۳۰٪ کاهش در مصرف هوای فشرده، ۴۰٪ کاهش در خرابیهای ناگهانی و تا ۵۰٪ صرفهجویی در زمان نگهداری.

نمونههای کاربردی در صنایع هوشمند

در کارخانههای تولید خودرو، سیستمهای هوای فشرده از طریق ابر بهصورت متمرکز کنترل میشوند. فیلترهای هوشمند بهطور مداوم دادههای خود را به سرور ارسال میکنند و الگوریتم مرکزی تصمیم میگیرد که کدام فیلتر باید تمیز یا تعویض شود.

در صنایع غذایی، فیلترهای استیل ضدزنگ با حسگرهای فشار دقیق برای حفظ استاندارد بهداشتی استفاده میشوند. هوش مصنوعی میتواند حتی زمان شستوشوی خطوط را بر اساس دادههای آلودگی تنظیم کند تا از مصرف بیشازحد مواد شوینده جلوگیری شود.

در صنعت داروسازی نیز، فیلترهای هوشمند نهتنها کیفیت هوا بلکه شرایط محیطی (دما و رطوبت) را گزارش میدهند. با اتصال این دادهها به سامانه ابری، کارخانه میتواند کنترل کاملی بر شرایط Clean Room داشته باشد.

در تمامی این کاربردها، فیلتر پنوماتیکی دیگر فقط یک قطعه مصرفی نیست — بلکه حسگری فعال و بخشی از شبکه داده صنعتی است.

این تغییر نگاه، همان چیزی است که انقلاب صنعتی نسل پنجم (Industry 5.0) را از نسلهای پیشین متمایز میکند: تمرکز بر هوشمندی، پایداری و تعامل بیوقفه میان ماشینها و انسانها.

یکپارچگی و ایمنی سیستم با واحد مراقبت هوشمند

در کنترل از راه دور سیستمهای پنوماتیکی، ثبات فشار، خلوص هوا و تنظیم دبی سه فاکتور حیاتی هستند. برای تحقق این سه ویژگی، نقش واحد مراقبت (Air Service Unit) غیرقابلجایگزین است. این واحد، قلب تنظیم و حفاظت مدار هوای فشرده محسوب میشود و در سیستمهای ابری، اکنون بهصورت هوشمند و متصل طراحی میشود.

واحدهای مراقبت مدرن دیگر تنها شامل فیلتر، رگلاتور و روغنزن نیستند؛ بلکه مجهز به سنسورهای فشار دیجیتال، ماژولهای ارتباطی و سیستمهای هشداردهنده خودکار هستند. این اجزا دادههایی مانند فشار ورودی، فشار خروجی، میزان آلودگی فیلتر و نرخ جریان هوا را به سرور ابری ارسال میکنند.

در یک سیستم متصل، واحد مراقبت بهصورت دائمی با نرمافزار مرکزی در ارتباط است. اگر فشار خروجی کمتر از مقدار تنظیمشده شود، کنترلر مرکزی بهطور خودکار دستور تنظیم مجدد را صادر میکند یا کمپرسور را فعال میسازد.

به این ترتیب، ثبات مدار پنوماتیکی حتی بدون حضور فیزیکی اپراتور حفظ میشود.

در صنایع حساس مانند الکترونیک یا پزشکی، این قابلیت به معنای کاهش خطر توقف تولید و افزایش اطمینان از کیفیت محصول نهایی است.

نگهداری پیشبینانه و کاهش توقف تولید

در کارخانههای سنتی، نگهداری واحد مراقبت معمولاً با تأخیر انجام میشد — زمانی که فشار افت کرده یا عملکرد عملگرها مختل میشد. اما با اتصال سیستم به ابر، روند نگهداری به سطحی بالاتر ارتقا یافته است.

سنسورهای تعبیهشده در واحد مراقبت میزان آلودگی المنت فیلتر، فشار کاری و دمای جریان هوا را پایش میکنند. دادهها در لحظه به سرور ابری منتقل میشوند، جایی که نرمافزار هوش مصنوعی با تحلیل روند تغییرات، زمان دقیق نیاز به سرویس را پیشبینی میکند.

بهعنوان مثال، اگر افت فشار در یک مدار بهطور تدریجی در حال افزایش باشد، سیستم هشدار میدهد که احتمال گرفتگی در فیلتر یا خرابی در رگلاتور وجود دارد. این اطلاعرسانی پیش از وقوع خرابی، از توقف تولید جلوگیری میکند.

در نتیجه، نگهداری از «واکنشی» به «پیشبینانه» تبدیل میشود. این تغییر ساده، در بسیاری از خطوط تولید باعث افزایش بهرهوری تا ۲۵٪ و کاهش مصرف انرژی تا ۱۵٪ شده است.

علاوه بر آن، با استفاده از دادههای جمعآوریشده از واحدهای مراقبت در کارخانههای مختلف، شرکتها میتوانند رفتار سیستمهای پنوماتیکی خود را در مقیاس جهانی تحلیل کرده و استراتژیهای نگهداری بهینه را تدوین کنند.

آینده اتوماسیون؛ ترکیب پنوماتیک، ابر و یادگیری ماشین

ادغام فناوری ابری با سیستمهای پنوماتیکی، تنها آغاز راه است. آینده این حوزه، در همگرایی سه محور اصلی شکل میگیرد: پنوماتیک، ابر و یادگیری ماشین (Machine Learning).

در چنین سیستمی، تجهیزات نهفقط به داده پاسخ میدهند بلکه از آن میآموزند.

برای مثال، یک واحد مراقبت هوشمند میتواند از تاریخچه عملکرد خود یاد بگیرد که در چه شرایطی بیشترین احتمال گرفتگی فیلتر یا افت فشار وجود دارد. بر اساس این دادهها، تنظیمات فشار و دبی را بهطور خودکار تغییر میدهد تا از خرابی جلوگیری کند.

این سطح از خودتنظیمی (Self-Optimization) باعث میشود سیستمها در طول زمان بهرهورتر شوند، بدون آنکه نیاز به مداخله انسانی مداوم باشد. درواقع، پنوماتیک سنتی بهتدریج به یک سیستم سایبر-فیزیکی (Cyber-Physical System) تبدیل میشود؛ ترکیبی از سختافزار دقیق و هوش دیجیتال.

از منظر انرژی نیز، این فناوری به مدیریت بهینه مصرف کمک میکند. سیستم ابری با تحلیل لحظهای دادهها، میتواند کمپرسورها را فقط در زمان نیاز فعال کرده و از هدررفت هوا جلوگیری کند. در نتیجه، مصرف برق کاهش یافته و عمر تجهیزات افزایش مییابد.

نقش الوصنعت در عرضه تجهیزات پنوماتیکی نسل جدید

مجموعه «الوصنعت» با شناخت نیازهای صنعتی عصر دیجیتال، گام بلندی در تأمین و عرضه تجهیزات پنوماتیک نسل جدید برداشته است. محصولات ارائهشده توسط این مجموعه شامل فیلتر پنوماتیکهای هوشمند، واحد مراقبتهای دیجیتال و ماژولهای ارتباطی سازگار با سیستمهای ابری است.

این تجهیزات با استانداردهای بینالمللی کیفیت و ایمنی طراحی شدهاند و قابلیت اتصال مستقیم به سامانههای IoT و داشبوردهای صنعتی را دارند.

به این ترتیب، کارخانهها میتوانند با هزینهای منطقی، سیستمهای فعلی خود را به فناوریهای Industry 5.0 ارتقا دهند — بدون نیاز به تعویض کامل زیرساخت.

پرسش و پاسخ

❓سیستمهای پنوماتیکی متصل چه مزیتی نسبت به مدلهای سنتی دارند؟

امکان کنترل از راه دور، پیشبینی خرابی، کاهش مصرف انرژی و افزایش طول عمر تجهیزات.

❓آیا کنترل ابری پنوماتیک ایمن است؟

بله، با استفاده از رمزگذاری دادهها و احراز هویت چندمرحلهای، امنیت در سطح صنعتی تضمین میشود.

❓چطور واحد مراقبت هوشمند به کاهش هزینهها کمک میکند؟

با پایش مداوم وضعیت فیلتر و فشار، از خرابی ناگهانی جلوگیری کرده و هزینه تعمیرات را به حداقل میرساند.

❓آیا این فناوری در صنایع قدیمی قابل استفاده است؟

بله، بسیاری از تجهیزات هوشمند جدید با سیستمهای قدیمی سازگار هستند و میتوانند بهصورت ماژولار نصب شوند.

❓نقش هوش مصنوعی در این سیستمها چیست؟

تحلیل دادهها، پیشبینی خطاها، تنظیم خودکار پارامترها و بهبود مستمر عملکرد سیستم.

جمعبندی

کنترل پنوماتیک از راه دور دیگر یک ایده آیندهنگر نیست، بلکه واقعیتی صنعتی است. از فیلتر پنوماتیک گرفته تا واحد مراقبت، همه اجزای تجهیزات پنوماتیک اکنون قادرند داده تولید کنند، تحلیل شوند و بهصورت هوشمند با ابر تعامل داشته باشند.

مجموعه الوصنعت با ارائه تجهیزات متصل، دقیق و قابل اعتماد، پلی میان صنعت سنتی و اتوماسیون هوشمند ایجاد کرده است — پلی که به سوی صنعتی پایدار، منعطف و دیجیتالشده میبرد؛ همان صنعتی که آینده از آن آغاز میشود.